今回は日常的な内容から離れ、技術的な内容(磨き加工)のブログをアップしたいと思います。

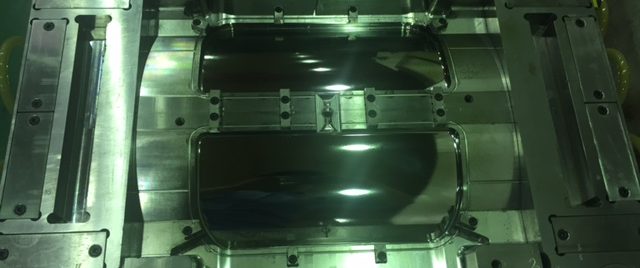

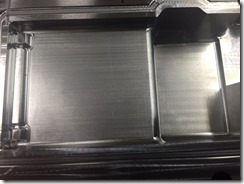

〝磨き〟とは、機械での切削加工の模様(写真1)や、溶融による加工(放電加工)の模様など(写真2)を除去し、見栄えや性能をUPする為の作業の事で、当社では、前工程の加工模様の状況や、鋼材の種類、最終的な仕上がり具合によって工程や担当者を分けています。

最終製品になったとき、一般消費者から見えない部分に関してはデザイン上の制約はないので、物作り上必要な最小限の磨き工程ですませますが、一般消費者から見える面などは高いデザイン性を有しますので、開発メーカーのデザイナーの方々の要望に則した面粗さで仕上げることになり、磨きに関する究極の要望内容が〝鏡面磨き〟というものになります。

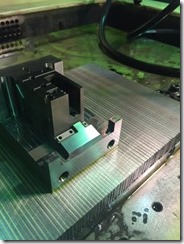

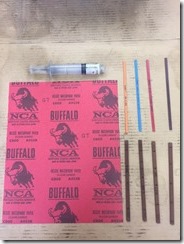

これは、読んで字のごとく、金属の表面を鏡のように磨き上げる作業で、鋼材の性質などによって、道具だけではなく、力加減や擦る回数なども瞬時に判断しながら進まなければならない、当社の手作業の中では、最も〝経験に裏付けられた技術〟を必要とする物の一つです。(磨く機械や道具(写真3)です。)

工程的には

(1)

(前工程の仕上がりに寄りますが、大方は)荒い砥粒の砥石からはじめます。

(2)

(出来ない場合も有りますが、大方の場合)前工程の砥石の磨き目と直行する方向で前工程より細かい砥粒の砥石で擦り、前工程の磨き目が見えなくなるまで磨きます。

(3)

(2)を繰り返し、徐々に砥石の砥粒を細かくしていきます。

(4)

最細粒の砥石での磨きが完了すると道具をサンドペーパーに替え、やはり(2)の作業を繰り返し、サンドペーパーの砥粒を細かくしていきます。

(5)

通常の磨きならばこのサンドペーパーで終わりなのですが、鏡面仕上げなどの場合は、更に〝ダイヤモンドペースト〟と呼ばれるダイヤモンドのパウダーを脱脂綿などにつけ磨き上げることになります。

(6)

ダイヤモンドペーストも砥粒によって細部化されており、当社では#12000までの対応を行っております。

世にあるプラスチック製品は、〝シボ〟といわれる模様の付いている物や、〝塗装〟などで加飾する場合も有りますが、それらも含めて殆どがこの〝磨き〟という熟練した作業者の技術の積み重ねを経て出来上がっています。

当社では磨き手順書を作っており、教育訓練をした要員がその手順に沿って対応しますし、時には、機械加工側への加工の面荒さの指示などを行うケースもあります。

がやはり最上級の鏡面磨きなどになると、(1)から(4)の砥石とサンドペーパーの工程だけでも10種類以上の道具の使いこなさなければならない場合も有り、凹みやウネリ等形状を出さないように注意して磨かを進めていかなければなりませんので、社内規定による有資格者は数名しかおりません。

(写真1)切削加工の模様

(写真2)溶融による加工(放電加工)の模様

(写真3)磨く機械や道具

(写真4)

(写真5)

参考にしていただき、興味がございましたら連絡をいただけたらと思います。